Chưa có sản phẩm trong giỏ hàng.

Tin tức

Uốn kim loại tấm – chấn, dập thép – Phương pháp, Mẹo thiết kế & Hệ số K

Uốn là một trong những hoạt động chế tạo kim loại tấm phổ biến nhất . Cũng được gọi là ép phanh , tạo mép, uốn khuôn, gấp và viền , phương pháp này được sử dụng để biến dạng vật liệu thành hình dạng góc cạnh.

Điều này được thực hiện thông qua việc áp dụng lực lên phôi. Lực phải vượt quá giới hạn chảy của vật liệu để đạt được biến dạng dẻo. Chỉ khi đó bạn mới có thể có được kết quả lâu dài dưới dạng uốn cong.

Các phương pháp uốn phổ biến nhất là gì? Độ đàn hồi ảnh hưởng đến độ uốn như thế nào? Hệ số k là gì? Làm thế nào để tính toán độ uốn?

Tất cả những câu hỏi đó sẽ được thảo luận trong bài đăng này cùng với một số mẹo uốn cong.

Chúng tôi cũng đã viết một bài đăng quan trọng khác về dụng cụ phanh ép . Biết các dụng cụ giúp bạn thiết kế các sản phẩm có thể sản xuất được.

Phương pháp uốn

Có khá nhiều phương pháp uốn khác nhau. Mỗi phương pháp đều có ưu điểm riêng. Vấn đề thường là giữa độ chính xác hay sự đơn giản, trong khi phương pháp sau được sử dụng nhiều hơn. Các phương pháp đơn giản hơn linh hoạt hơn và quan trọng nhất là cần ít công cụ khác nhau hơn để có được kết quả.

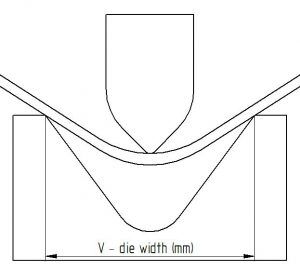

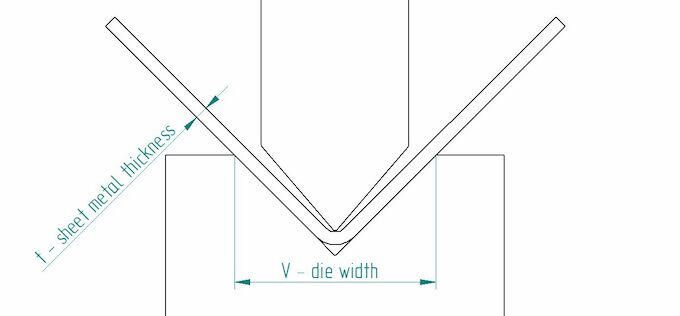

Uốn chữ V

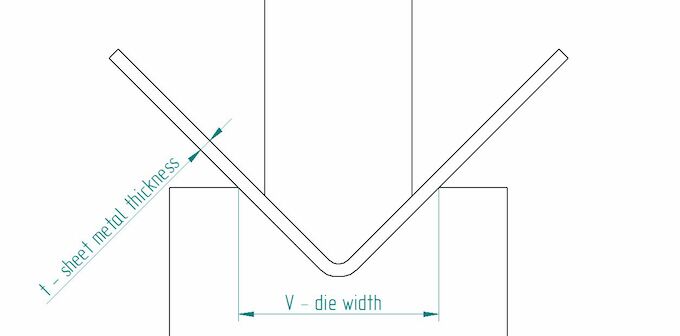

Uốn chữ V là phương pháp uốn phổ biến nhất sử dụng khuôn và đục. Nó có ba nhóm phụ – uốn đáy, uốn khí và uốn dẹt. Uốn khí và uốn đáy chiếm khoảng 90% tất cả các công việc uốn.

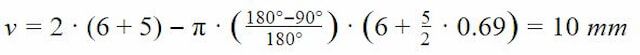

Bảng lực uốn bên dưới giúp bạn xác định chiều dài bích tối thiểu b (mm) và bán kính bên trong ir (mm) theo độ dày vật liệu t (mm). Bạn cũng có thể thấy chiều rộng khuôn V (mm) cần thiết cho các thông số kỹ thuật như vậy. Mỗi hoạt động cần một tấn nhất định trên một mét. Điều này cũng được hiển thị trong bảng. Bạn có thể thấy rằng vật liệu dày hơn và bán kính bên trong nhỏ hơn cần nhiều lực hoặc tấn hơn. Các tùy chọn được tô sáng là thông số kỹ thuật được khuyến nghị để uốn kim loại.

Giả sử tôi có một tấm dày 2 mm và tôi muốn uốn cong nó. Để đơn giản, tôi cũng sử dụng bán kính bên trong 2 mm. Bây giờ tôi có thể thấy rằng chiều dài mặt bích tối thiểu là 8,5 mm cho một lần uốn như vậy, vì vậy tôi phải ghi nhớ điều này khi thiết kế. Chiều rộng khuôn yêu cầu là 12 mm và trọng tải trên mét là 22. Công suất băng ghế thông thường thấp nhất là khoảng 100 tấn. Đường uốn của phôi của tôi là 3 m, vì vậy lực tổng thể cần thiết là 3 * 22 = 66 tấn. Do đó, ngay cả một băng ghế đơn giản có đủ chỗ để uốn các mảnh 3 m cũng có thể hoàn thành công việc.

Tuy nhiên, vẫn có một điều cần lưu ý. Bảng này áp dụng cho thép xây dựng có giới hạn chảy khoảng 400 MPa. Khi bạn muốn uốn nhôm , giá trị tấn có thể được chia đôi, vì nó cần ít lực hơn. Điều ngược lại xảy ra với thép không gỉ – lực cần thiết cao hơn 1,7 lần so với lực được hiển thị trong bảng này.

Đáy

Bottoming còn được gọi là ép đáy hoặc đập đáy. Như tên gọi “ép đáy” gợi ý, máy đột dập ép tấm kim loại vào bề mặt của khuôn, do đó góc của khuôn xác định góc cuối cùng của phôi. Với bottoming, bán kính bên trong của tấm góc phụ thuộc vào bán kính của khuôn.

Khi đường bên trong bị nén, nó cần nhiều lực hơn nữa để thao tác thêm. Đáy giúp tạo ra lực này, vì góc cuối cùng được cài đặt sẵn. Khả năng sử dụng nhiều lực hơn làm giảm hiệu ứng bật lại và cung cấp độ chính xác tốt.

Khi dập đáy, một bước quan trọng là tính toán độ mở của khuôn chữ V.

| Chiều rộng mở V (mm) | ||||

| Phương pháp/Độ dày (mm) | 0,5…2,6 | 2.7…8 | 8.1…10 | Trên 10 |

| Đáy | 6t | 8t | 10t | 12t |

| Uốn cong không khí | 12…15t | |||

| đúc tiền | 5t | |||

Bán kính bên trong đã được chứng minh bằng thực nghiệm là khoảng 1/6 chiều rộng của lỗ mở, nghĩa là phương trình trông như thế này: ir=V/6.

Uốn không khí

Uốn một phần, hay uốn bằng khí, có tên gọi như vậy là do thực tế là chi tiết gia công không thực sự chạm hoàn toàn vào các bộ phận dụng cụ. Trong uốn một phần, chi tiết gia công nằm trên 2 điểm và đầu đục đẩy phần uốn cong. Thường vẫn được thực hiện bằng máy ép thủy lực nhưng không thực sự cần khuôn có cạnh.

Uốn khí mang lại nhiều tính linh hoạt. Giả sử bạn có khuôn và đục 90°. Với phương pháp này, bạn có thể có được kết quả ở bất kỳ góc nào từ 90 đến 180 độ. Mặc dù kém chính xác hơn so với phương pháp tạo đáy hoặc tạo hình, nhưng tính đơn giản này chính là vẻ đẹp của phương pháp. Trong trường hợp tải được giải phóng và độ đàn hồi của vật liệu tạo ra góc không đúng, bạn có thể dễ dàng điều chỉnh chỉ bằng cách tác dụng thêm một chút lực.

Tất nhiên, đây là kết quả của độ chính xác thấp hơn so với phương pháp tạo đáy. Đồng thời, lợi thế lớn của phương pháp uốn một phần là không cần phải chỉnh sửa lại cho các góc uốn khác nhau.

đúc tiền

Đúc tiền từng được sử dụng rộng rãi hơn nhiều. Đây gần như là cách duy nhất để có được kết quả chính xác. Ngày nay, máy móc được kiểm soát tốt và chính xác đến mức các phương pháp như vậy không còn được sử dụng rộng rãi nữa.

Đúc tiền có tên bắt nguồn từ tiền xu, vì chúng phải giống hệt nhau để phân biệt được tiền giả với tiền thật. Đúc tiền, khi uốn cong, cũng cho kết quả chính xác tương tự. Ví dụ, nếu bạn muốn có góc 45 độ, bạn cần một cú đấm và một khuôn có cùng góc chính xác. Không cần lo lắng về độ bật trở lại.

Tại sao? Bởi vì khuôn xuyên vào tấm, tạo ra vết lõm trên phôi. Điều này, cùng với lực lớn được sử dụng (gấp khoảng 5-8 lần so với uốn một phần), đảm bảo độ chính xác cao. Hiệu ứng xuyên thấu cũng đảm bảo bán kính bên trong rất nhỏ cho phần uốn.

Uốn chữ U

U-bending về nguyên tắc rất giống với V-bending. Có một khuôn và một cú đấm, lần này cả hai đều có hình chữ U, tạo ra một cú uốn tương tự. Đây là một cách rất đơn giản để uốn các kênh thép hình chữ U, ví dụ, nhưng không phổ biến vì các cấu hình như vậy cũng có thể được sản xuất bằng các phương pháp linh hoạt hơn khác.

Bước uốn cong

Uốn bước về bản chất là uốn chữ V lặp đi lặp lại. Cũng được gọi là uốn gờ, phương pháp này sử dụng nhiều lần uốn chữ V liên tiếp để có được bán kính lớn cho phôi của bạn. Chất lượng cuối cùng phụ thuộc vào số lần uốn và bước giữa chúng. Bạn có càng nhiều lần uốn, kết quả càng mịn.

Uốn cong va chạm được sử dụng trong nhiều trường hợp. Một số ví dụ bao gồm phễu hình nón và máy cày tuyết. Nó giúp uốn cong bán kính lớn có thể thực hiện được bằng các công cụ thông thường. Thiết lập dễ dàng hơn giúp giá rẻ hơn, đặc biệt là với các lô nhỏ.

Uốn cuộn

Uốn trục được sử dụng để tạo ống hoặc hình nón có nhiều hình dạng khác nhau. Cũng có thể được sử dụng để tạo các đường cong bán kính lớn, nếu cần. Tùy thuộc vào công suất của máy và số lượng trục, có thể thực hiện một hoặc nhiều lần uốn cùng lúc.

Trong quá trình này, có hai con lăn dẫn động và một con lăn thứ ba có thể điều chỉnh. Con lăn này di chuyển dọc theo lực ma sát. Nếu bộ phận cần được uốn cong ở cả hai đầu cũng như phần giữa, thì cần phải có thêm một thao tác. Thao tác này được thực hiện trên máy ép thủy lực hoặc máy ép phanh. Nếu không, các cạnh của chi tiết sẽ trở nên phẳng.

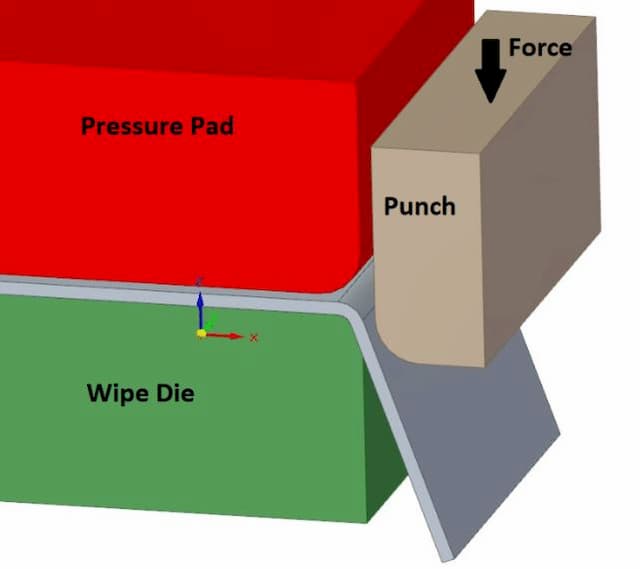

Uốn cong lau

Uốn lau hoặc uốn cạnh là một cách khác để uốn các cạnh của tấm kim loại . Điều quan trọng là phải đảm bảo rằng tấm kim loại được đẩy đúng cách vào khuôn lau. Do đó, khuôn lau cũng xác định bán kính bên trong của phần uốn. Độ chùng giữa khuôn lau và đầu đột đóng vai trò quan trọng trong việc tạo ra kết quả tốt.

Uốn lau hoặc uốn cạnh là một cách khác để uốn các cạnh của tấm kim loại . Điều quan trọng là phải đảm bảo rằng tấm kim loại được đẩy đúng cách vào khuôn lau. Do đó, khuôn lau cũng xác định bán kính bên trong của phần uốn. Độ chùng giữa khuôn lau và đầu đột đóng vai trò quan trọng trong việc tạo ra kết quả tốt.

Uốn quay

Một cách khác để uốn cong các cạnh là thông qua uốn quay. Nó có một lợi thế lớn so với uốn lau hoặc uốn chữ V – nó không làm xước bề mặt vật liệu. Trên thực tế, có các công cụ polymer đặc biệt có sẵn để tránh bất kỳ loại vết hằn nào của công cụ, chưa nói đến trầy xước. Máy uốn quay cũng có thể uốn các góc sắc nét hơn 90 độ. Điều này giúp ích rất nhiều với các góc phổ biến như vậy, vì hiện tượng lò xo không còn là vấn đề nữa.

Phương pháp phổ biến nhất là với 2 cuộn nhưng cũng có những lựa chọn với một cuộn. Phương pháp này cũng phù hợp để sản xuất các kênh chữ U có mặt bích gần đó vì nó linh hoạt hơn các phương pháp khác.

Nếu bạn cũng muốn tìm hiểu về các phương pháp uốn ống thép , chúng tôi có bài viết này cùng với máy uốn ống.

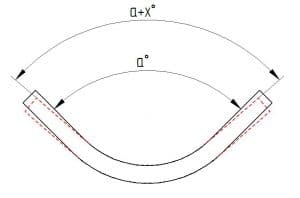

uốn cong lò xo

Khi uốn cong một phôi, phôi sẽ tự nhiên bật trở lại một chút sau khi tải được nâng lên. Do đó, phải bù trừ khi uốn cong. Phôi bị uốn cong vượt quá góc yêu cầu, do đó nó có hình dạng mong muốn sau khi bật trở lại.

Một điều khác cần lưu ý ở đây là bán kính uốn cong. Bán kính bên trong càng lớn thì hiệu ứng bật lại càng lớn. Một cú đấm sắc tạo ra bán kính nhỏ và làm giảm hiện tượng bật lại.

Tại sao lại xảy ra hiện tượng bật ngược? Khi uốn các bộ phận, phần uốn được chia thành hai lớp với một đường phân cách chúng – đường trung tính. Ở mỗi bên, một quá trình vật lý khác nhau đang diễn ra. Ở “bên trong”, vật liệu bị nén, ở “bên ngoài”, vật liệu bị kéo. Mỗi loại kim loại có các giá trị khác nhau cho tải trọng mà chúng có thể chịu khi bị nén hoặc kéo. Và cường độ nén của vật liệu cao hơn nhiều so với cường độ kéo.

Kết quả là, khó đạt được biến dạng vĩnh viễn ở mặt trong hơn. Điều này có nghĩa là lớp nén sẽ không bị biến dạng vĩnh viễn và cố gắng lấy lại hình dạng ban đầu sau khi nâng tải.

Độ uốn cong và hệ số K

Nếu bạn thiết kế các bộ phận kim loại tấm uốn cong của mình trong phần mềm CAD có môi trường kim loại tấm đặc biệt, hãy sử dụng nó. Nó tồn tại vì một lý do. Khi uốn cong, nó sẽ tính đến thông số kỹ thuật vật liệu. Tất cả thông tin này là cần thiết khi tạo mẫu phẳng để cắt laser.

Trừ khi bạn sử dụng dịch vụ sản xuất của chúng tôi, trong đó mô hình CAD được chấp nhận để sản xuất , bạn cần phải tiếp tục tạo các bản vẽ mẫu phẳng đó.

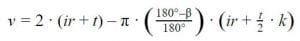

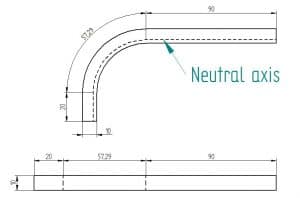

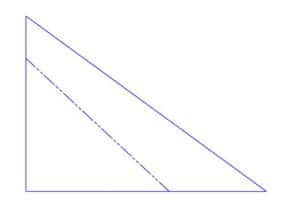

Nếu bạn tự vẽ bản vẽ mẫu phẳng, đây là điều bạn cần biết. Uốn cong kéo dài vật liệu. Điều này có nghĩa là đường trung tính hoặc trục, như chúng ta đã nói trong phần lò xo, không thực sự nằm ở giữa vật liệu. Nhưng mẫu phẳng phải được hình thành theo đường trung tính. Và việc tìm vị trí của nó đòi hỏi hệ số k.

Hệ số K là một hằng số kinh nghiệm, nghĩa là giá trị của nó được xác định bằng cách thử nghiệm. Nó thay đổi tùy theo vật liệu, độ dày, bán kính uốn và phương pháp uốn. Về cơ bản, hệ số k bù trừ đường trung tính để cung cấp một mẫu phẳng phản ánh thực tế. Bằng cách sử dụng nó, bạn sẽ có được độ lệch uốn, về bản chất là chiều dài của trục trung tính cong.

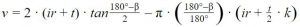

Công thức tính hệ số K:

k – hệ số k, hằng số; ir – bán kính bên trong (mm); t – độ dày tấm (mm)

Công thức tính độ cong:

Đối với các khúc cua từ 0 đến 90 độ, công thức như sau:

ß – góc uốn (°)

Đối với các khúc cua từ 90 đến 165 độ, công thức là:

Đối với các khúc cua trên 165°, không cần phải tính toán dung sai uốn cong vì trục trung hòa gần như nằm ở chính giữa chi tiết.

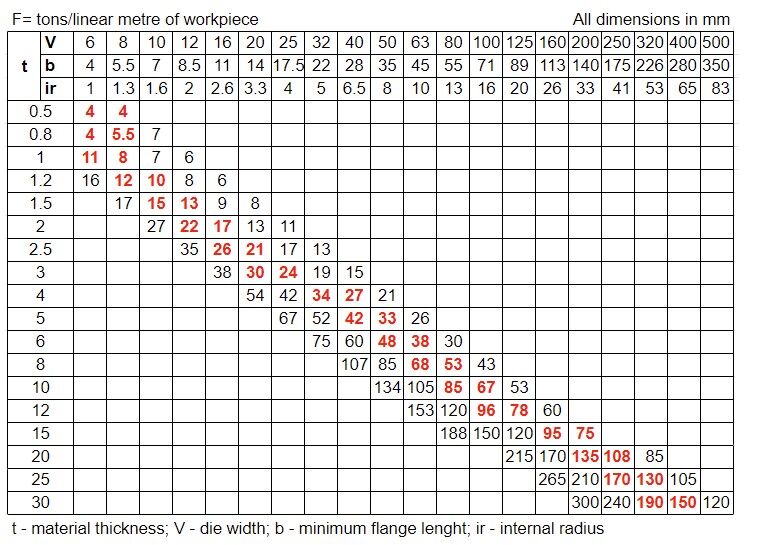

Tính toán phụ cấp uốn cong

Giả sử bạn có một chi tiết tương tự như chi tiết trong hình trên – chi tiết này có một chân thẳng dài 20 mm và một chân khác dài 70 mm. Góc uốn là 90°, độ dày tấm là 5 mm và bán kính bên trong là 6 mm. Chúng ta muốn biết chiều dài cuối cùng của chi tiết. Đầu tiên, chúng ta phải bắt đầu với hệ số k:

Một cách khác để xác định hệ số k là tuân theo “quy tắc chung”. Chỉ cần chọn hệ số ak theo vật liệu của bạn từ bảng bên dưới. Điều này cung cấp kết quả đủ chính xác cho hầu hết các trường hợp.

Bây giờ chúng ta có thể chuyển sang phần phụ cấp uốn cong:

Đối với chiều dài cuối cùng, chúng ta chỉ cần cộng chiều dài của hai chân vào độ cong cho phép:

Mẹo thiết kế tấm kim loại để uốn cong

Vì vậy, tôi đã nói chuyện với kỹ sư bán hàng giàu kinh nghiệm của chúng tôi, người hiểu biết về uốn tấm kim loại. Anh ấy đã sáng lên và quyết định tận dụng tối đa cơ hội để chia sẻ hiểu biết của mình về uốn tấm kim loại. Vì vậy, anh ấy đã đưa ra danh sách các lỗi thường gặp và giải pháp để tránh chúng.

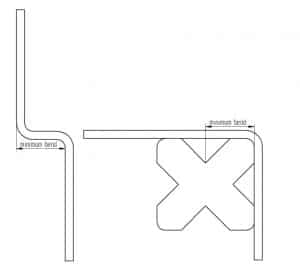

Chiều dài mặt bích tối thiểu

Có một chiều dài mặt bích tối thiểu, như đã nêu trước đó. Xem biểu đồ lực uốn để biết hướng dẫn. Theo độ dày, chiều rộng khuôn được chọn. Nếu bạn thiết kế một mặt bích quá ngắn, nó sẽ “rơi” một cách khó khăn vào khe hở và bạn sẽ không nhận được kết quả mong muốn.

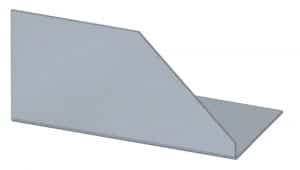

Cạnh vát

Nếu bạn muốn tạo một mặt bích có một hoặc hai đầu vát, quy tắc trước đó về chiều dài mặt bích tối thiểu vẫn được áp dụng. Các mặt vát phải để lại đủ chỗ để uốn cong đúng cách, nếu không nó sẽ trông bị biến dạng và không ai thực sự hài lòng.

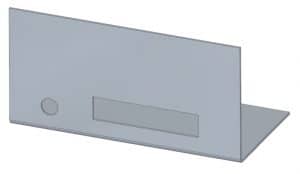

Khoảng cách lỗ từ uốn cong

Nếu các lỗ quá gần chỗ uốn cong, chúng có thể bị biến dạng. Các lỗ tròn không gây ra vấn đề như các loại khác nhưng bu lông của bạn vẫn có thể không vừa. Một lần nữa, hãy xem biểu đồ lực uốn cong để biết phép đo mặt bích tối thiểu và đặt các lỗ xa hơn mức tối thiểu.

Tính đối xứng

Có một mối nguy hiểm lớn khi tạo ra các bộ phận gần như đối xứng. Nếu có thể, hãy làm cho nó đối xứng. Nếu nó gần như đối xứng, người vận hành máy ép uốn có thể bị nhầm lẫn. Kết quả là gì? Bộ phận của bạn sẽ bị uốn sai hướng.

Tính đối xứng không thể được đảm bảo trong mọi trường hợp, nhưng hãy đảm bảo rằng mọi người đều có thể dễ dàng hiểu được cách sản xuất.

Đinh tán hạt

Nếu bạn sử dụng đai ốc đinh tán gần đường uốn, bạn biết rằng việc lắp đai ốc trước khi uốn sẽ tốt cho việc đảm bảo tính ứng dụng của nó. Sau khi uốn, các lỗ có thể bị biến dạng. Tuy nhiên, hãy đảm bảo rằng đai ốc sẽ không cản trở các công cụ khi uốn.

Mặt bích nhỏ trên các bộ phận lớn

Tốt hơn là bỏ qua các mặt bích nhỏ với các bộ phận lớn và nặng. Điều này khiến việc sản xuất trở nên rất khó khăn và có thể cần đến lao động thủ công. Nhưng nó tốn kém hơn so với gia công đơn giản. Do đó, khôn ngoan hơn là lựa chọn một giải pháp thay thế, nếu có thể.

Uốn cong cạnh nhau

Nếu bạn muốn bao gồm các đường cong liên tiếp, hãy kiểm tra xem có khả thi không. Một vấn đề phát sinh khi bạn không thể lắp phần đã uốn cong vào khuôn. Nếu các đường cong của bạn hướng về cùng một hướng – uốn cong chữ U -, thì quy tắc chung là thiết kế phần trung gian dài hơn các mặt bích.

Giữ các khúc cua trên cùng một đường thẳng

Tốt nhất là giữ các khúc cua trên cùng một đường thẳng trong trường hợp bạn có nhiều mặt bích liên tiếp. Với lưu ý này, bạn có thể giữ số lượng thao tác ở mức tối thiểu. Nếu không, người vận hành cần phải điều chỉnh lại các bộ phận cho mỗi khúc cua, nghĩa là tốn nhiều thời gian và tiền bạc hơn.

Đường cong song song với một cạnh

Như tiêu đề đã nói. Phải có một mặt song song với đường uốn cong của bạn để định vị. Nếu không, việc căn chỉnh bộ phận sẽ thực sự đau đầu và bạn có thể nhận được kết quả không như mong muốn.

Giảm độ cong

Để có được kết quả tốt nhất, bạn nên tạo không chỉ một đường cắt laser nhỏ mà còn một đường cắt thực tế ở hai bên của mặt bích tương lai – một chỗ uốn cong. Chiều rộng của đường cắt như vậy phải cao hơn độ dày của vật liệu. Điều này đảm bảo rằng không có vết rách hoặc biến dạng nào ở chỗ uốn cong cuối cùng. Một cách làm tốt khác ở đây là bao gồm các bán kính nhỏ vào chỗ uốn cong, vì chúng cũng làm giảm ứng suất vật liệu.

Uốn cong một hộp

Khi uốn hộp, cần chừa những khoảng hở nhỏ giữa các mép hộp. Nếu không, mép hộp cuối cùng có thể va vào mép hộp hiện tại, làm vỡ toàn bộ kết cấu.

Kiểm tra mẫu phẳng

Một điều cần lưu ý là thỉnh thoảng hãy chuyển chế độ xem CAD của bạn sang chế độ mẫu phẳng. Có nhiều mặt tích cực của việc này. Đầu tiên, nếu bạn bị cuốn theo các mặt bích của mình, bạn có thể sẽ có thứ gì đó không thể tồn tại ở chế độ mẫu phẳng. Những gì không thể tồn tại ở chế độ mẫu phẳng thì không thể tồn tại theo bất kỳ cách nào khác.

Đo bố cục. Có thể bạn có thể điều chỉnh thiết kế để vừa vặn tối ưu. Cố gắng tránh chọn tấm lớn hơn nếu bạn có thể chọn kích thước nhỏ hơn. Có thể bạn có thể ghép 2 miếng vào cùng một tấm nếu bạn chỉ cần giảm đi vài milimét? Điều này sẽ phản ánh vào báo giá cuối cùng.

Quy tắc chung cho bán kính uốn cong tối thiểu

Giữ cho đơn giản. Có gì đơn giản hơn việc chọn bán kính bên trong (ir) giống như độ dày vật liệu? Điều này tránh được những rắc rối sau này, suy nghĩ quá mức và những sai lầm ngớ ngẩn. Giảm xuống dưới giá trị đó có thể mang lại rắc rối cho bạn. Bán kính lớn hơn sẽ chỉ làm cho một số phép tính khác khó khăn hơn một chút.

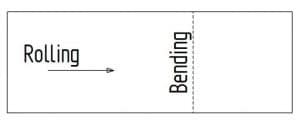

Hướng uốn cong

Bạn không nên thiết kế các đường cong của mình theo cùng hướng với vật liệu được cán. Điều này đặc biệt quan trọng với nhôm và Hardox. Tất nhiên, chúng ta đều biết vỏ nhôm có 4 mặt cần phải uốn cong trái ngược với những gì chúng tôi đang đề xuất. Tuy nhiên, tốt hơn hết là tránh nếu có thể. Kết quả có thể là bề mặt không bằng phẳng hoặc thậm chí nứt.

Mặc dù các kỹ sư sản xuất cẩn thận để ý đến những điều này, nhưng tốt hơn hết là bạn nên tự mình chú ý đến chúng. Việc này giúp tính đến việc sử dụng vật liệu.

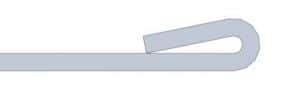

Viền

Nếu bạn muốn gia cố các cạnh của tấm kim loại, thì việc viền là một lựa chọn tuyệt vời. Tuy nhiên, vẫn có một số lời khuyên hữu ích. Tốt hơn là nên để lại một bán kính nhỏ bên trong viền. Việc nghiền nát hoàn toàn bán kính cần có lực và trọng tải lớn. Ngoài ra, nó khiến vật liệu có nguy cơ bị nứt. Ngược lại, việc để lại bán kính sẽ làm giảm nguy cơ này.

Hãy xem xét vật liệu

Các tấm thép kết cấu mỏng thông thường 1…3 mm có thể chịu được hầu hết mọi thứ. Sau đó, bạn cần phải nghiên cứu. Một số vật liệu có thể xử lý theo ý muốn. Việc có được kết quả tốt phụ thuộc vào kiến

Uốn kim loại trực tuyến

Fractory cung cấp các khả năng đã đề cập ở trên trên nền tảng web. Việc nhận báo giá uốn trực tuyến rất dễ dàng, bạn chỉ cần tải tệp 3D (STEP, SLDPRT, IPT) lên nền tảng của chúng tôi và giá cả cùng thời gian giao hàng sẽ được hiển thị trên màn hình của bạn gần như ngay lập tức.

Năng lực của chúng tôi :

Lực tối đa: 1000 tấn

Chiều dài đường uốn tối đa: 7200 mm

Độ dày vật liệu tối đa: 60 mm

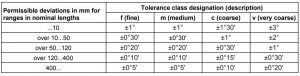

Nếu không có yêu cầu bổ sung nào từ khách hàng, thì theo mặc định, dung sai tiêu chuẩn ISO (lớp m) được áp dụng cho sản phẩm của chúng tôi. Dung sai uốn được hiển thị trong bảng trên.