Chưa có sản phẩm trong giỏ hàng.

Tin tức

Đúc khuôn là gì – quy trình, các loại và lợi ích

Đúc khuôn là một quy trình đúc được sử dụng trong toàn ngành để tạo ra các bộ phận kim loại có độ chính xác cao từ hợp kim đúc khuôn. Bài viết này sẽ khám phá quy trình này để hiểu cách thức hoạt động, các loại khác nhau và những lợi thế mà nó mang lại so với các quy trình cạnh tranh.

Đúc khuôn là gì?

Đúc khuôn là quá trình đúc kim loại sử dụng khuôn kim loại để tạo ra các bộ phận kim loại. Kim loại nóng chảy được đổ hoặc phun vào khuôn kim loại và để đông đặc. Sau khi đông đặc, các bộ phận được lấy ra khỏi khuôn và đưa vào sử dụng sau các hoạt động hoàn thiện tối thiểu.

Quá trình đúc khuôn chủ yếu được sử dụng để đúc kim loại màu , chẳng hạn như nhôm, magie, kẽm và hợp kim của chúng, nhưng cũng có thể được sử dụng cho các kim loại khác có điểm nóng chảy tương đương .

Đúc khuôn về cơ bản giống như đúc phun , vì sự khác biệt chính nằm ở vật liệu được sử dụng—kim loại nóng chảy so với nhựa nóng chảy—hoặc, trong trường hợp đúc phun kim loại , là bột kim loại trộn với chất kết dính.

Ngoài ra, đúc khuôn đòi hỏi nhiệt độ và áp suất cao hơn do đặc tính của kim loại và khuôn thường được làm từ thép cường độ cao để chịu được những điều kiện này, trong khi ép phun có thể sử dụng khuôn làm từ nhiều loại vật liệu khác nhau do nhiệt độ và áp suất thấp hơn trong quá trình xử lý nhựa.

Ứng dụng của Đúc khuôn

Đúc khuôn được sử dụng rộng rãi trong nhiều ngành công nghiệp khác nhau để sản xuất các bộ phận như:

- Linh kiện ô tô (khối động cơ, hộp số và vành bánh xe)

- Thiết bị điện tử tiêu dùng (vỏ máy tính xách tay, điện thoại thông minh và máy ảnh)

- Thiết bị (tay cầm, giá đỡ và bộ tản nhiệt)

- Linh kiện hàng không vũ trụ (phụ tùng và phụ kiện máy bay)

- Thiết bị công nghiệp (máy bơm, thân van và vỏ bọc)

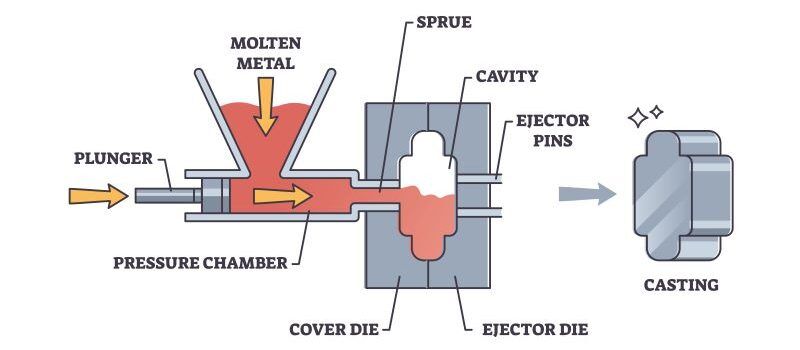

Quy trình đúc khuôn

Quá trình đúc khuôn có thể có cơ chế khác nhau tùy thuộc vào kim loại, ứng dụng và quy trình được sử dụng. Ví dụ, kim loại nóng chảy có thể được đổ bằng trọng lực hoặc phun vào khuôn dưới áp suất cao.

Chúng ta hãy cùng khám phá một quy trình đúc khuôn điển hình, bao gồm sáu giai đoạn chính :

- Tạo khuôn

- Chuẩn bị khuôn

- Tiêm kim loại

- Làm mát

- Tháo bỏ đúc

- Hoạt động hoàn thiện

1. Tạo khuôn

Khuôn trong đúc khuôn là khuôn kim loại có khoang bên trong có cùng hình dạng với sản phẩm. Ngày nay, phần mềm CAD/CAM và CFD (Computational Fluid Dynamics) được sử dụng để thiết kế khuôn. Các chương trình này có thể mô phỏng chính xác các chi tiết nhỏ nhất về khuôn như ma sát bên trong, phân phối nhiệt độ, lưu lượng, tốc độ tản nhiệt và hiệu quả bôi trơn.

Sau khi mô phỏng thành công, các kỹ sư chia sẻ bản vẽ và thông số kỹ thuật, chẳng hạn như dung sai và trọng tải, với các nhà sản xuất dụng cụ chuyên nghiệp. Những nhà sản xuất dụng cụ chuyên nghiệp này tạo ra khuôn thông qua gia công CNC và chạy thử nghiệm để đảm bảo rằng sản phẩm cuối cùng đáp ứng các thông số kỹ thuật. Ngoài khoang, khuôn công nghiệp còn chứa các kênh cho dòng chảy kim loại, hệ thống làm mát và chốt đẩy.

Đây là một trong những giai đoạn quan trọng trong đúc khuôn. Khuôn chất lượng cao có thể loại bỏ nhiều vấn đề ở giai đoạn sau , chẳng hạn như khuyết tật bề mặt, lãng phí vật liệu, co ngót, cong vênh và đổ đầy không đầy đủ.

2. Chuẩn bị khuôn

Giai đoạn chuẩn bị khuôn bao gồm việc thiết lập khuôn theo cách có lợi nhất cho việc sản xuất ra sản phẩm đúc chất lượng cao .

Khuôn được tạo thành từ hai nửa: nửa khuôn cố định, được kết nối với hệ thống phun và nửa khuôn có thể tháo rời, tách ra để loại bỏ vật đúc.

Các kỹ sư làm sạch và làm nóng khuôn trước khi đổ kim loại nóng chảy vào. Họ cũng phun chất bôi trơn hoặc vật liệu chịu lửa lên bề mặt bên trong của khuôn. Tất nhiên, các quy trình này cũng có thể được tự động hóa.

Chất bôi trơn có nhiều chức năng, bao gồm giảm ma sát bên trong, hỗ trợ duy trì nhiệt độ của khuôn, ngăn ngừa kim loại nóng chảy đông cứng sớm trong khuôn và tạo điều kiện tháo vật đúc ra khỏi khuôn sau khi kim loại đã đông cứng.

Cuối cùng, hai nửa khuôn được đóng lại và cố định lại với nhau bằng áp suất cao trước khi đổ kim loại.

3. Tiêm kim loại

Trong giai đoạn này, kim loại nóng chảy lấp đầy khuôn một cách đồng đều. Hành động này có thể được thực hiện theo hai cách. Một phương pháp là đúc khuôn trọng lực , trong đó lực hấp dẫn được sử dụng để lấp đầy tất cả các khoang bên trong khuôn. Quá trình này bao gồm việc đổ kim loại nóng chảy từ một gầu vào một ống rót hướng xuống dẫn đến khoang khuôn.

Phương pháp thứ hai, còn được gọi là đúc khuôn áp suất cao , lấp đầy khuôn bằng cách phun kim loại nóng chảy vào khuôn dưới áp suất cao. Áp suất có thể dao động từ 100 bar (1.400 psi) đến 1.800 bar (26.000 psi). Phương pháp này có một số ưu điểm so với đúc khuôn trọng lực, chẳng hạn như lấp đầy khuôn nhanh hơn và tốt hơn, khả năng tạo ra các cấu trúc phức tạp với thành mỏng, độ ổn định kích thước cao, bề mặt hoàn thiện mịn hơn và giảm thiểu các hoạt động hoàn thiện hạ lưu.

4. Làm mát

Khi kim loại nóng chảy đã lấp đầy hoàn toàn khuôn, giai đoạn làm mát bắt đầu. Điều quan trọng là phải đảm bảo tốc độ làm mát đồng đều và được kiểm soát để có được cấu trúc vi mô mong muốn trong sản phẩm cuối cùng.

Kim loại nóng chảy phải được để đủ thời gian nguội để tránh hình thành các khuyết tật bề mặt hoặc bên trong chi tiết.

5. Tháo bỏ vật đúc

Sau khi đúc xong, các nửa khuôn được tháo kẹp để dễ dàng tháo khuôn. Việc này có thể được thực hiện thủ công hoặc tự động bằng cách sử dụng chốt đẩy. Các chốt đẩy được tích hợp vào khuôn để tách khuôn một cách an toàn và tự động khi các nửa khuôn được tách ra.

6. Hoàn thiện hoạt động

Các hoạt động hoàn thiện là cần thiết để loại bỏ sprue, runners và các thành phần hệ thống gating khác khỏi vật đúc. Các thành phần này sau đó được nấu chảy lại trong lò để tái sử dụng.

Quá trình đúc cũng có thể cần các thao tác hoàn thiện, chẳng hạn như mài bề mặt và gia công trước khi sẵn sàng bàn giao cho khách hàng.

Các loại đúc khuôn

Quá trình đúc khuôn có thể được thực hiện trong các điều kiện khác nhau tùy thuộc vào thông số kỹ thuật của quy trình và sản phẩm cuối cùng.

Trong số nhiều quy trình chuyên môn trong đúc khuôn, có hai quy trình đáng được giải thích chi tiết: quy trình đúc khuôn buồng nóng và quy trình đúc khuôn buồng lạnh. Chúng ta hãy cùng xem xét cả hai quy trình này để hiểu rõ hơn.

Đúc khuôn buồng nóng

Buồng nóng trong quy trình đúc khuôn buồng nóng đề cập đến lò nung bên trong máy đúc. Lò nung được kết nối với khoang khuôn thông qua hệ thống cấp liệu được gọi là “cổ ngỗng”. Vì kim loại được nấu chảy bên trong chính máy đúc, quy trình này cung cấp thời gian chu kỳ nhanh hơn khoảng 20 phút, khiến nó trở thành ứng cử viên xứng đáng cho sản xuất hàng loạt .

Tuy nhiên, buồng nóng không thể đạt được nhiệt độ rất cao . Do đó, quy trình này phù hợp nhất với các kim loại có điểm nóng chảy thấp như hợp kim chì, hợp kim kẽm và hợp kim magiê. Khi kim loại nóng chảy, nó bị ép vào khuôn thông qua cổ ngỗng bằng một pít-tông.

Pít tông rút ra khi kim loại trong khuôn đông đặc. Khuôn mở ra và đúc được lấy ra. Sau đó, khuôn đóng lại một lần nữa, pít tông chuyển kim loại nóng vào khoang khuôn và lặp lại quá trình.

Quy trình đúc khuôn buồng nóng được ưa chuộng vì tốc độ, độ chính xác và tính nhất quán . Ngoài ra, nó còn kéo dài tuổi thọ khuôn và cải thiện khả năng chống ăn mòn .

Đúc khuôn buồng lạnh

Quá trình đúc khuôn buồng lạnh tương tự như quá trình đúc khuôn buồng nóng, ngoại trừ việc kim loại không bị nóng chảy trong máy đúc.

Kim loại được nấu chảy trong lò nung nhiệt độ cao bên ngoài và được chuyển đến máy đúc khuôn buồng lạnh thông qua một cái gầu. Trong máy buồng lạnh, một piston thủy lực đẩy kim loại vào khuôn kim loại để đúc.

Quá trình này phù hợp với các kim loại có điểm nóng chảy cao hơn như đồng, magiê, nhôm và hợp kim của chúng . Hợp kim magiê bắt đầu nóng chảy ở khoảng 360°C (680°F) và tăng lên đến 650°C (1200°F). Do đó, một số hợp kim magiê có thể được đúc bằng phương pháp đúc khuôn buồng nóng, trong khi một số khác có thể được đúc bằng phương pháp đúc khuôn buồng lạnh.

Kim loại có điểm nóng chảy cao hơn cung cấp độ bền, độ bền và độ cứng cao hơn so với kim loại có điểm nóng chảy thấp. Do đó, đúc khuôn buồng lạnh là lựa chọn tốt hơn cho các ứng dụng đòi hỏi khắt khe .

Ưu điểm của đúc khuôn

Quy trình đúc khuôn là phương pháp đúc hiện đại với nhiều ưu điểm độc đáo. Mặc dù đã có từ nhiều thế kỷ, nhưng nó mới trở nên phổ biến trong những thập kỷ gần đây. Hãy cùng khám phá những ưu điểm của đúc khuôn để hiểu tại sao đây là lựa chọn được ưa chuộng trong ngành đúc hiện nay:

Những hình dạng phức tạp thật dễ dàng

Ngành công nghiệp đúc khuôn có thể tạo ra các hình dạng cực kỳ phức tạp thông qua quy trình này. Đây là một trong số ít quy trình có thể liên tục sản xuất các bộ phận chất lượng cao với tốc độ nhanh trong khi vẫn duy trì được dung sai hẹp . Áp suất cao liên quan có khả năng đẩy kim loại nóng chảy vào các kênh mỏng nhất với độ tin cậy cực cao.

Bậc thầy về sản xuất hàng loạt

Chu kỳ thời gian nhanh, tiềm năng tự động hóa cao, hiệu quả vật liệu cao và sử dụng kim loại có điểm nóng chảy thấp khiến nó cực kỳ hiệu quả cho sản xuất khối lượng lớn. Ngành công nghiệp sử dụng quy trình này trong hầu hết các ứng dụng sản xuất hàng loạt .

Hoạt động chi phí thấp hạng nhất

Chi phí cho mỗi sản phẩm giảm đáng kể khi khối lượng tăng. Mặc dù khoản đầu tư ban đầu vào việc tạo khuôn và tích hợp tự động hóa có thể cao hơn các quy trình khác như đúc khuôn cát , nhưng nó bù đắp lại bằng một trong những chi phí vận hành thấp nhất trong số tất cả các loại quy trình đúc khác nhau.

Kết thúc mịn màng như bơ

Đúc khuôn được ưa chuộng vì mang lại một trong những bề mặt hoàn thiện tốt nhất trong các quy trình đúc. Trong nhiều trường hợp, thậm chí không cần đến các hoạt động hoàn thiện và sản phẩm có thể được đưa vào sử dụng sau khi cắt bỏ phần vật liệu thừa từ các thành phần hệ thống gating.

Các hoạt động hoàn thiện bổ sung như mài, gia công và sơn tĩnh điện chỉ cần thiết khi ứng dụng yêu cầu đánh bóng chất lượng cao hoặc kết cấu cụ thể.

Hạn chế của đúc khuôn

Điều quan trọng không kém là phải nhận thức được những hạn chế và khuyết điểm của quy trình sản xuất . Những hạn chế của đúc khuôn như sau:

Đầu tư ban đầu cao

Quy trình đúc khuôn đòi hỏi khoản đầu tư ban đầu cao hơn đáng kể so với các quy trình khác. Khía cạnh này của đúc khuôn có thể ngăn cản các nhà sản xuất quan tâm chỉ có một số lượng nhỏ các bộ phận để sản xuất. Ưu điểm kinh tế của đúc khuôn nằm ở sản xuất hàng loạt. Nó không phù hợp để sản xuất nguyên mẫu hoặc các lô sản phẩm nhỏ.

Sự nhiễu loạn có thể là một vấn đề

Việc phun kim loại nóng chảy ở áp suất cao có thể tạo ra nhiễu loạn, có thể dẫn đến các khuyết tật như độ xốp. Để giải quyết vấn đề này, hầu hết các xưởng đúc hiện nay đều sử dụng mô phỏng dòng chảy trong quá trình thiết kế khuôn. Bằng cách tối ưu hóa thiết kế khuôn và các thông số quy trình đúc, nhiễu loạn có thể được giảm thiểu trong hầu hết các trường hợp.

Ví dụ, kim loại ban đầu được đẩy vào khuôn với vận tốc ban đầu chậm để giảm thiểu sự nhiễu loạn và sự hình thành bọt khí.

Giới hạn về kích thước và trọng lượng

Đúc khuôn phù hợp nhất cho các ứng dụng vừa và nhỏ . Có những hạn chế thực tế về trọng lượng của các bộ phận đúc khuôn, vì các sản phẩm đúc lớn hơn sẽ tự nhiên yêu cầu khuôn lớn hơn và các thiết bị liên quan. Các thông số quy trình, chẳng hạn như lực kẹp và khả năng tản nhiệt, không thể vượt quá một giới hạn nhất định.

Khi kích thước của vật đúc tăng lên, chi phí của quy trình cũng tăng theo tốc độ lớn hơn, khiến quy trình không khả thi sau điểm uốn. Trong những trường hợp như vậy, các phương pháp thay thế như đúc ly tâm có thể phù hợp hơn, vì chúng phù hợp hơn với các bộ phận lớn hơn hoặc hình trụ, nơi tính đồng nhất và độ chính xác là rất quan trọng.

Kết luận

Quá trình đúc khuôn là một kỳ quan hiện đại có thể tạo ra những hình dạng tinh tế và phức tạp nhất một cách dễ dàng. Nó vượt trội hơn các quá trình đúc khác, chẳng hạn như đúc cát và đúc mẫu chảy , về tốc độ, độ chính xác, tính nhất quán và độ hoàn thiện bề mặt. Đúc khuôn nhôm, nói riêng, đã được sử dụng rộng rãi trong sản xuất để tạo ra những chiếc xe nhẹ hơn trong khi vẫn giữ được độ bền ban đầu của chúng.

Tuy nhiên, những nhược điểm của đúc khuôn, chẳng hạn như chi phí ban đầu cao và hạn chế về kích thước và trọng lượng, hạn chế việc sử dụng nó trong một nhóm nhỏ các ứng dụng. Tuy nhiên, những tiến bộ trong mô phỏng và tự động hóa đang nâng cao khả năng của đúc khuôn, cuối cùng mở rộng phạm vi của nó trong sản xuất hiện đại.